独家探秘:液流电池生产线内部影像首次公开

随着全球能源转型加速,长时储能技术正成为新能源领域的“新宠”。2026年1月31日,我们首次获准进入国内某领先液流电池制造商的核心生产区域,用镜头记录下这条自动化、智能化的生产线,为您揭开这项关键技术从“实验室”走向“规模化”的神秘面纱。

生产线全貌:智能化与精密制造的融合

步入生产车间,首先映入眼帘的并非传统电池产线上密集的工人,而是一系列高度协同的自动化设备。整条生产线被清晰地划分为电极处理区、电堆装配区、电解液配置与灌注区以及全自动测试区。据现场工程师介绍,这条于2025年底完成升级的产线,其核心设备国产化率已超过90%,年设计产能可达吉瓦时(GWh)级别,这标志着我国在液流电池规模化制造能力上已跻身世界前列。 在电极处理区,我们看到成卷的碳毡材料通过自动输送系统进入处理工位,经过精准的热处理与活化工艺,以增强其电化学活性。工程师强调,电极性能是决定电池能量效率的关键,此环节的工艺控制精度直接关系到最终产品的寿命与效能。

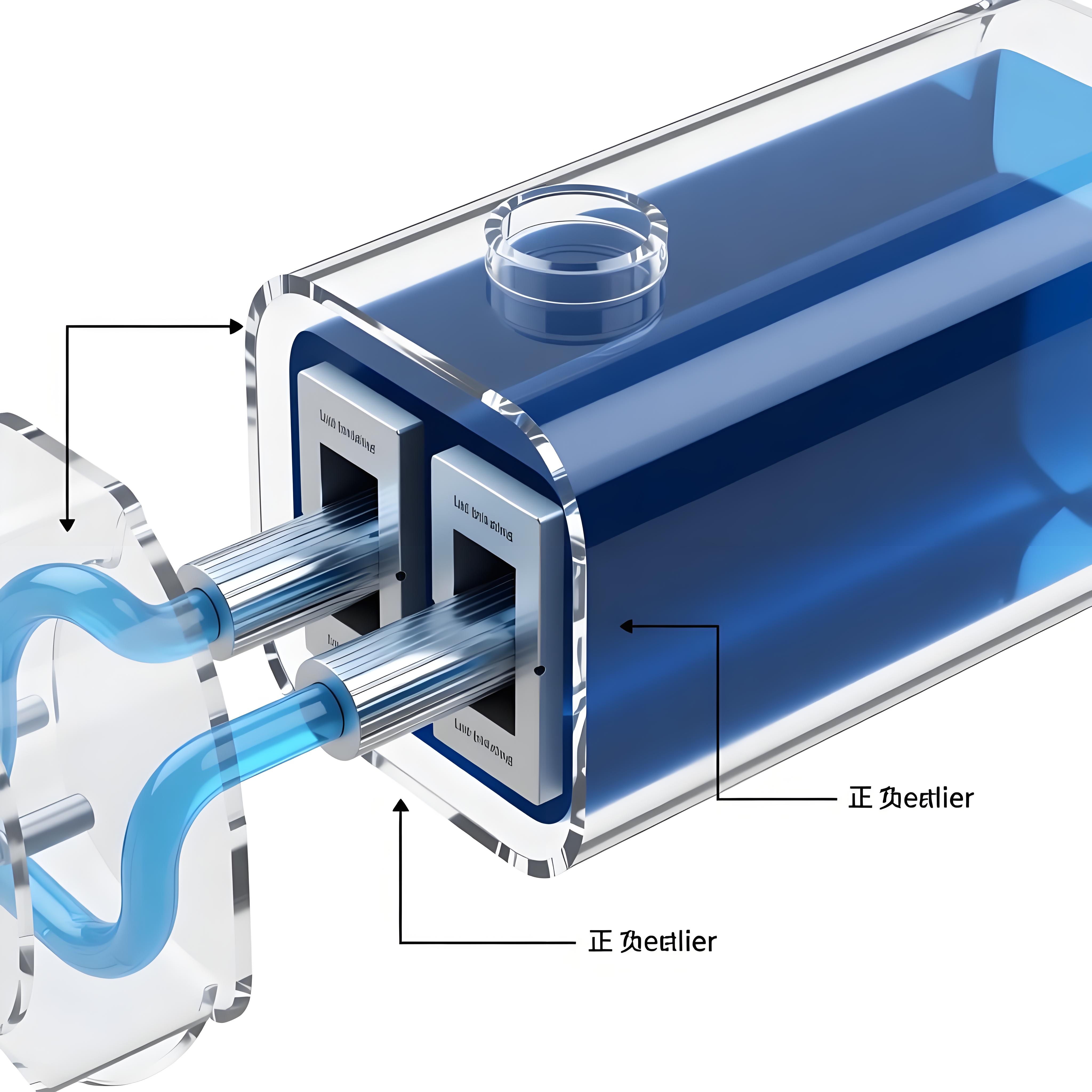

核心部件组装:毫米级的精度控制

电堆,被誉为液流电池的“心脏”,其组装过程尤为精密。在恒温恒湿的无尘车间内,机械臂正将一片片双极板与膜电极进行叠装。每一层的对齐精度需控制在0.1毫米以内,随后由液压系统施加均匀的紧固力。现场技术负责人透露,他们采用了激光定位与视觉传感双重校准系统,确保数百层组件堆叠后依然保持极高的密封性与一致性,这是保障电堆长期稳定运行、防止电解液交叉污染的核心。 隔壁的电解液配置区,巨大的储罐中储存着含有钒离子的溶液。系统根据订单参数,自动计算并精确配比不同价态钒离子的浓度。灌注过程全程在惰性气体保护下进行,以防止杂质引入。这里的一个最新进展是,工厂已开始测试使用部分来自废旧催化剂回收的钒原料,在降低成本的同时,也践行了循环经济理念。

严苛测试与行业前沿动态

组装完成的电池模块,并不会立即出厂,而是进入全自动测试区进行长达数百小时的充放电循环测试与工况模拟。测试数据实时上传至工厂的“数字孪生”系统,与设计模型进行比对分析,任何细微的性能偏差都会被追溯至生产环节。这种基于大数据的质量管控模式,使得产品出厂合格率稳定在99.8%以上。 此次探访恰逢行业关键节点。根据中关村储能产业技术联盟(CNESA) 2025年第四季度发布的数据,全球液流电池(尤其是全钒液流电池)新增投运规模同比激增超过150%。政策层面,国家能源局在2025年末发布的《新型储能试点示范工作方案》中,明确将“百兆瓦级液流电池储能电站”列为重点支持方向,为行业发展注入强心剂。国际能源署(IEA)在近期报告中也指出,液流电池是解决4小时以上长时储能需求最具潜力的技术路径之一。

对投资者与业界的实用启示

对于关注储能赛道的投资者而言,液流电池产业链的成熟度是评估重点。本次公开的生产线影像显示,核心材料(如离子交换膜、电解液)、电堆制造、系统集成等环节已形成完整链条,规模化降本路径清晰。建议重点关注在关键材料上实现技术突破、以及拥有大型项目交付验证的头部企业。 对于考虑部署储能的项目方,液流电池因其本质安全、寿命长(可达20年以上)、容量易扩展的特点,特别适合用于电网侧调峰、可再生能源电站配套及工商业园区备份电源等场景。在项目规划初期,应综合考量全生命周期成本,液流电池在长时应用中的经济性优势正日益凸显。 ---