2026年1月30日,中国储能产业发展迎来一个里程碑式的时刻。我国首套具备吉瓦级(GWh级) 年产能的全钒液流电池成套产线,在辽宁大连正式建成并投入生产。这标志着我国在全钒液流电池这一长时储能领域的关键技术装备与规模化制造能力上,取得了全球领先的突破,为构建以新能源为主体的新型电力系统奠定了坚实的产业基础。

为何“吉瓦级”投产如此重要?

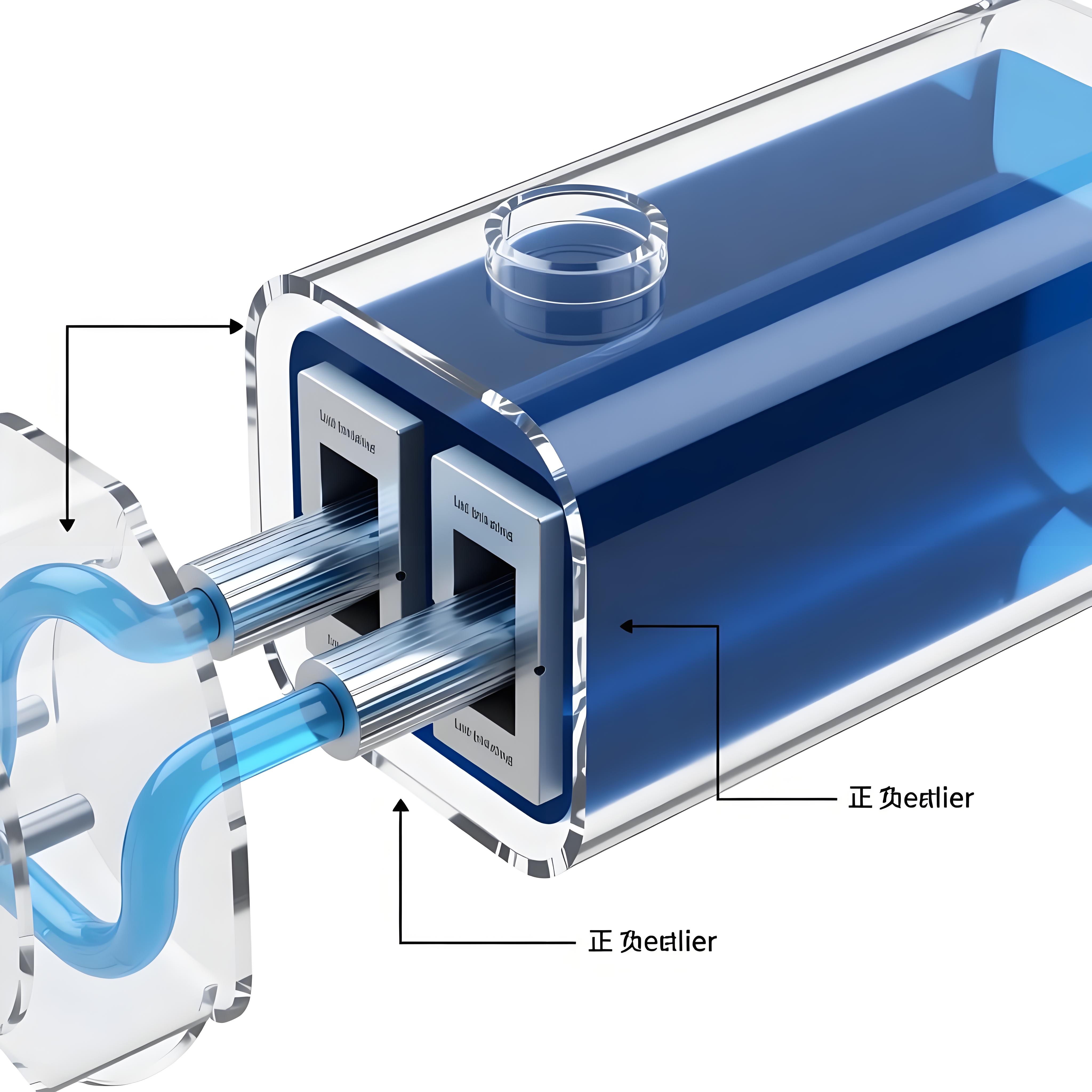

在“双碳”目标驱动下,风电、光伏等间歇性可再生能源的装机容量迅猛增长。然而,其“看天吃饭”的特性对电网的稳定运行构成了巨大挑战。解决这一问题的核心,在于发展能够长时间、大容量、安全稳定储存电能的长时储能技术。 全钒液流电池正是长时储能的“明星”技术路线之一。其工作原理是通过不同价态钒离子的电化学反应,在电解液中实现电能的存储与释放。与锂电池相比,它具有三大突出优势: 1. 本质安全:电解液为水性溶液,无燃烧爆炸风险。 2. 超长寿命:循环寿命可达15000次以上,使用年限超过20年。 3. 容量易扩展:储能容量取决于电解液的体积和浓度,功率和容量可独立设计,易于模块化放大至百兆瓦乃至吉瓦时级别。 此前,制约全钒液流电池大规模商业化应用的主要瓶颈在于初始投资成本较高和规模化生产能力不足。此次吉瓦级产线的投产,正是通过大规模、标准化、智能化的制造,显著降低电池堆、电控系统等核心部件的生产成本,推动全生命周期度电成本进入更具经济竞争力的区间。据项目方大连融科储能透露,该产线全面投产后,将使核心电堆的成本较过去下降超过30%。

产线的技术突破与产业影响

这条全球领先的产线并非简单的产能叠加,其背后是一系列自主技术创新的集成。 核心材料自主可控:产线采用了国产化的高稳定性Nafion膜替代品、高活性电极材料以及自主研发的电解液制备与回收技术,确保了供应链的安全与成本可控。 智能制造水平跃升:产线深度融合了物联网、大数据和人工智能技术,实现了从材料预处理、双极板焊接、电堆装配到系统集成测试的全流程自动化与数字化。这不仅提升了产品一致性和可靠性,也为后续的智能运维提供了数据基础。 标准化与模块化设计:产线推出了一系列标准功率单元的电池堆模块,如同“储能积木”,可以灵活组合成从几十千瓦到数百兆瓦的不同规模储能电站,极大简化了电站的设计、建设和运维流程。 根据中国能源研究会储能专委会2025年底发布的报告,预计到2030年,我国长时储能的市场需求将超过100吉瓦时。吉瓦级产线的投产,意味着我国拥有了满足这一巨大市场需求的核心供给能力,将加速推动全钒液流电池在电网侧调峰调频、可再生能源发电基地配套、工商业园区备用电源等场景的规模化应用。

未来展望与行业建议

随着首条吉瓦级产线的落地,全钒液流电池产业正从示范应用迈向规模化发展的新阶段。对于行业参与者与投资者,我们建议关注以下几点: 1. 关注全产业链协同:降本增效需要上游钒资源开采冶炼、中游关键材料制造、下游系统集成与运营维护的全链条协同创新。特别是钒电解液的租赁商业模式,有望进一步降低用户初始投资门槛。 2. 重视标准体系建立:加快制定和完善从核心部件、系统集成到电站设计、安全运维的全方位国家标准和行业规范,是产业健康有序发展的前提。 3. 探索多元化应用场景:除了大型储能电站,也应积极探索在海外离网微电网、岛屿供电、数据中心备用电源等特定高价值场景的应用,形成差异化竞争优势。 4. 持续研发投入:尽管已实现吉瓦级生产,但技术迭代永无止境。仍需在提升能量密度、降低材料成本、开发新一代电解液体系等方面持续投入研发,以保持长期竞争力。 此次吉瓦级产线的成功投产,不仅是中国储能产业的骄傲,更是全球能源转型进程中一个强有力的“中国贡献”。它预示着以全钒液流电池为代表的长时储能技术,将在构建新型能源体系的宏伟蓝图中,扮演越来越关键的角色。